隨著工業4.0時代的到來,智能制造已成為企業轉型升級的關鍵路徑。渤海活塞作為國內領先的汽車零部件制造商,通過建設智能工廠,實現了對產品全生命周期的精細化管理和高效監控,為行業發展樹立了新標桿。

一、智能工廠的架構與核心技術

渤海活塞智能工廠以物聯網、大數據和人工智能技術為支撐,構建了覆蓋設計、生產、運維的產品全生命周期管理平臺。通過部署高精度傳感器和邊緣計算設備,工廠能夠實時采集設備運行數據、工藝參數及環境指標,形成數字孿生模型,為決策優化提供數據基礎。

二、全生命周期管理的實施路徑

- 研發設計階段:利用仿真系統對活塞結構、材料性能進行虛擬測試,縮短研發周期;

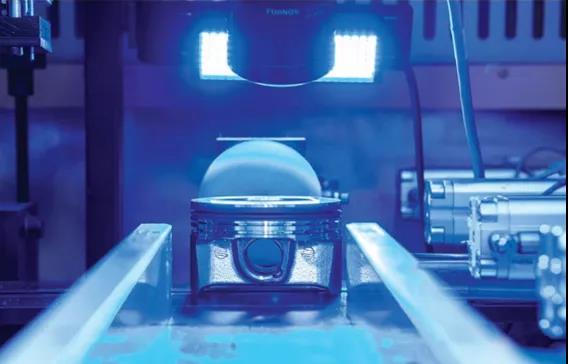

- 生產制造階段:通過MES系統實現生產計劃動態調度,結合機器視覺檢測提升產品合格率;

- 質量追溯階段:為每個活塞賦予唯一標識碼,建立從原材料到成品的全程質量檔案;

- 運維服務階段:通過設備預測性維護模型,提前預警潛在故障,降低停機損失。

三、設備監控系統的創新應用

工廠部署的智能監控系統具有三大特色:

- 多維感知網絡:整合振動、溫度、壓力等多類傳感器,構建設備健康狀態評估體系;

- 自適應預警機制:基于機器學習算法建立設備退化模型,實現從“定期檢修”到“精準干預”的轉變;

- 移動端可視化:開發移動管理平臺,支持管理人員隨時隨地查看設備運行狀態。

四、實踐成效與行業價值

實施智能工廠改造后,渤海活塞實現了顯著效益:產品不良率降低32%,設備綜合效率提升28%,訂單交付周期縮短41%。更重要的是,通過全生命周期數據積累,企業形成了持續改進的閉環管理機制,為行業提供了可復制的數字化轉型方案。

渤海活塞計劃進一步深化5G、數字孿生等技術的融合應用,推動智能工廠向自適應、自決策的更高階段演進,為中國制造向中國智造轉型貢獻更多實踐智慧。